编制生产工艺、挂接图纸、图片、工艺卡、装配图等,也可以从外部ERP、PLM中自动下载。编制工艺后,生产按工艺流程进行,并可以在现场调出

根据计划模式设定生产约束条件,对工单进行排序,允许动态变更订单。灵活管理插单,加急订单

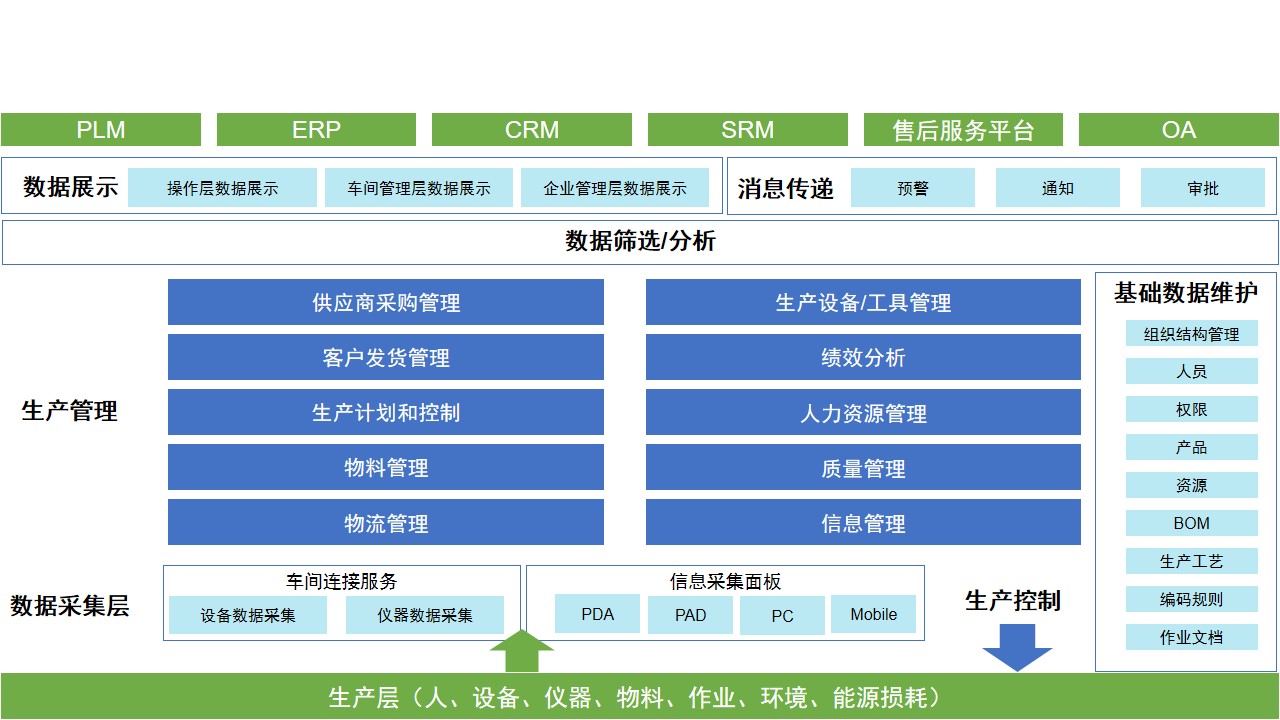

MES生产管理系统通过扫描条形码、RFID、设备传感器等多种手段实时采集生产车间数据,自动生成报表,通过生产管控看板展示生产进度与目标差距,实时跟进,敦促达成原计划生产目标。 MES系统供应商咨询

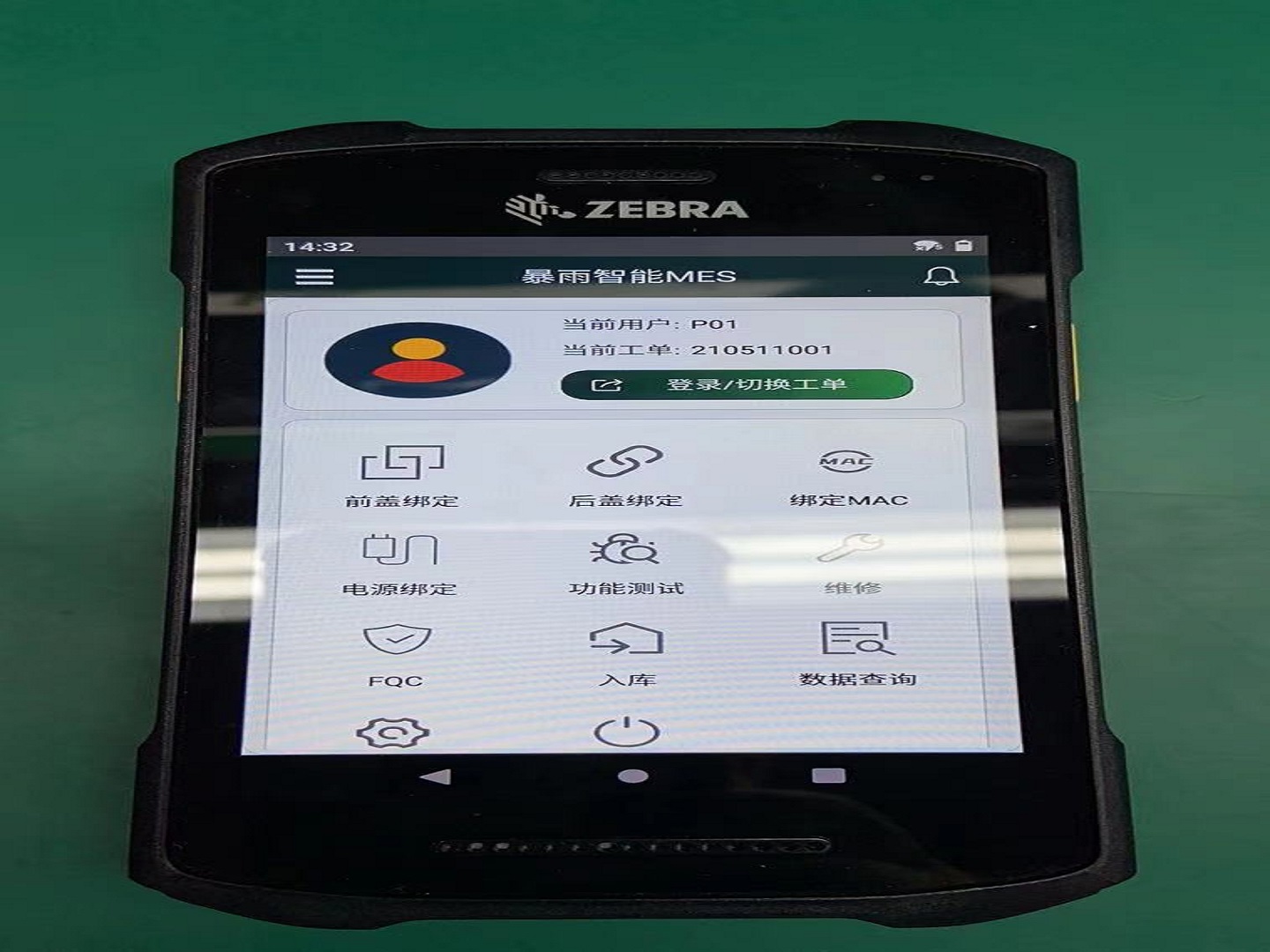

MES系统能进行现场管理包括生产派工、开工、首检申请、终检申请、材料配送申请等管理内容,员工可以根据自助终端打印任务工票,完成上报,申请检验等操作。

MES系统使用条码、RFID等手段对产品进行厂内物流跟踪,实时掌握产品在制状态。通过与标准工艺的对照,实现生产过程防错,防漏。对于质量问题的上报与处理。对过去一段时间内质量问题的分析,形成各种质量控制报表

通过对有限资源能力的排序和调度为作业计划进行优化与排序。

管理生产所需资源,协调劳动者、生产设备、工具和物料的分配使之最优化,并且跟踪其当前工作状态以及完工情况。

通过生产指令将物料或加工命令送到某一加工单元开始工序或工步的操作。

管理和分发与产品、工艺规程、设计或工作令有关的记录和单据,以及对生产历史数据的保存与维护。

通过监视工件在任意时刻的位置和状态信息来获取每一个产品的历史记录,此记录可向上追踪至材料组件,或追踪至终端成品。

提供实际制造过程的结果报告,并与历史记录及所期望的目标进行比较。

提供按分钟级更新的员工状态信息数据(包括工时、参与率、成果确认等)便于指导人员的工作。

追踪设备和工具的保养情况,指导维护工作,保证机器和其他资产设备的正常运转以实现工厂的执行目标。

监控生产过程,指导工厂的工作流程,提高加工效率和质量。

实时分析从制造现场采集到的信息,跟踪和分析加工过程的质量,确保产品品质。

采集并组织来自人员,机器和底层控制操作数据以及工序物料信息,从而获得内部生产作业所需的表格、记录或参数资料。

作为工业企业信息化的硬件载体,建立了全面、系统的“总部-分厂”级网络,使企业具备了信息化建设的基础硬件平台。

建立综合信息集成平台,实现了全厂数据的统一集成和共享,提供统一的数据访问方式(单点登录),方便未来功能模块的增加和与其他第三方系统的集成,避免了用户因新增软件而额外增加接口、集成功能开发或采购的费用投资。

“数据是企业的财富”、“数据为王”,流程工业专业的实时数据库系统的建立,是实现实时/历史数据应用、挖潜增效、提升精细化管理的核心内容,是企业信息化应用的信息中枢,是真正意义上的“生产数据仓库”。

系统的投用,使管理人员树立科学管理的理念。生产执行系统MES的投用,为管理者掌握大量的生产信息、重要的关键信息,定性定量地分析企业运转过程中的各项技术经济指标提供了可靠的依据,为企业对市场的应变能力,提高企业的竞争能力提供了有力的工具。并在很大程度上促进了操作人员、管理人员的素质提升,增强了企业整体素质与实力。

系统的建设,尤其是调度中心的建设,不仅使操作管理、调度管理、经营管理、高层决策等实现一体化,也使企业成为行业内、区域内现代化形象的标志,为企业形象、业界知名度、品牌等无形资产上得到极大增值,加强了公司的软实力,增强了公司的市场竞争力。

系统集信息管理、生产经营和领导决策为一体。保证了数据的高度集成和网上共享,改变了传统的手工书面的数据传输方式,缩短数据收集和分析的时间,加强了企业内部各部门之间的信息联系和工作安排,提高了办公效率。

通过MES各功能模块的建设,以标准为内核、个性化需求为辅助内容,实现对产品质量、设备、能源(水、电、汽、风、油)、KPI绩效、物料、产品出入库、安全环保、生产调度等精细化管理,通过跟踪、记录、统计、分析、预警等手段,以报表、流程图、短信等方式真实、准确、透明的呈现,直观、高效,提升了无纸化管理水平、产品效益与管理效率,极大的降低了人力成本、管理成本和维护成本。

通过对高耗能设备能源消耗的监控与优化及对生产全过程的质量分析与控制,为用户“节能减排”提供良好的平台支持,提供化工企业的效益和市场综合竞争力。

系统的信息依据两库中的数据,以客户端与大屏幕显示系统为展示平台,建立统一界面和形式多样的显示方式:如表格、趋势、柱图等。客户端以浏览器方式查询,甚至在外地也可以通过INTERNET进行即时查询浏览,以便及时、全面、准确地了解企业有关生产经营管理的信息,为领导快速、准确、及时的作出科学决策提供依据。

基础网络建设与MES的一体化设计、实施,为企业新建(搬迁/扩建)工程、整体信息化建设将节省大量的维护成本、人力成本及管理成本,同时也极大地提高了协调效率,从而避免因多方协调而导致工期延误和生产投运滞后。